A continuación les compartiré un material que te ayudara a entender un un poco sobre el funcionamiento de la Hidráulica y la Neumática. espero que el material se de su agrada y si quieres mas contenido suscribete al blog.

INTRODUCCIÓN A LA HIDRÁULICA

Parte 1

Parte 1

I. La hidráulica es la ciencia que forma

parte la física y comprende la transmisión y regulación de fuerzas y

movimientos por medio de los líquidos. Cuando se escuche la palabra

“hidráulica” hay que remarcar el concepto de que es la transformación de la

energía, ya sea de mecánica ó eléctrica en hidráulica para obtener un beneficio

en términos de energía mecánica al finalizar el proceso.

Etimológicamente la palabra hidráulica

se refiere al agua: Hidros - agua. Aulos - flauta. Algunos especialistas que no

emplean el agua como medio transmisor de energía, sino que el aceite han

establecido los siguientes términos para establecer la distinción:

Oleodinámica, Oleohidráulica u Oleólica.

PRODUCCIÓN DE ENERGÍA HIDRÁULICA

La

ventaja que implica la utilización de la energía hidráulica es la posibilidad

de transmitir grandes fuerzas, empleando para ello pequeños elementos y la

facilidad de poder realizar maniobras de mandos y reglaje. A pesar de estas

ventajas hay también ciertos inconvenientes debido al fluido empleado como

medio para la transmisión. Esto debido a las grandes presiones que se manejan

en el sistema las cuales posibilitan el peligro de accidentes, por esto es

preciso cuidar que los empalmes se encuentren perfectamente apretados y

estancos.

COMPONENTES

DE UN SISTEMA HIDRÁULICO

1.Bombas

y motores. que son las encargadas de proporcionan una presión y caudal adecuado de líquido a la

instalación.

BOMBA HIDRÁULICA:

La bomba hidráulica convierte la energía mecánica en energía hidráulica. Es un

dispositivo que toma energía de una fuente (por ejemplo, un motor, un motor

eléctrico, etc.) y la convierte a una forma de energía hidráulica. La bomba

toma aceite de un depósito de almacenamiento (por ejemplo, un tanque) y lo

envía como un flujo al sistema hidráulico. Todas las bombas producen flujo de

aceite de igual forma. Se crea un vacío a la entrada de la bomba. La presión

atmosférica, más alta, empuja el aceite a través del conducto de entrada a las

cámaras de entrada de la bomba. Los engranajes de la bomba llevan el aceite a

la cámara de salida de la bomba. El volumen de la cámara disminuye a medida que

se acerca a la salida. Esta reducción del tamaño de la cámara empuja el aceite

a la salida. La bomba sólo produce flujo (por ejemplo, galones por minuto,

litros por minuto, centímetros cúbicos por revolución, etc.), que luego es

usado por el sistema hidráulico. La bomba NO produce “presión”. La presión se

produce por acción de la resistencia al flujo. La resistencia puede producirse

a medida que el flujo pasa por las mangueras, orificios, conexiones, cilindros,

motores o cualquier elemento del sistema que impida el paso libre del flujo al

tanque. Hay dos tipos de bombas: regulables y no regulables.

BOMBAS NO REGULABLES: Las bombas no

regulables tienen mayor espacio libre entre las piezas fijas y en movimiento

que el espacio libre existente en las bombas regulables. El mayor espacio libre

permite el empuje de más aceite entre las piezas a medida que la presión de

salida (resistencia al flujo) aumenta. Las bombas no regulables son menos

eficientes que las regulables, debido a que el flujo de salida de la bomba

disminuye considerablemente a medida que aumenta la presión de salida. Las

bombas no regulables generalmente son del tipo de rodete centrífugo o del tipo

de hélice axial. Las bombas no regulables se usan en aplicaciones de presión

baja, como bombas de agua para automóviles o bombas de carga para bombas de

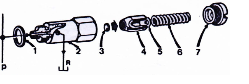

pistones de sistemas hidráulicos de presión alta. Bomba de rodete centrífuga La

bomba de rodete centrífuga consiste de dos piezas básicas: el rodete (2),

montado en un eje de salida (4) y la caja (3). El rodete tiene en la parte

posterior un disco sólido con hojas curvadas (1), moldeadas en el lado de la

entrada. El aceite entra por el centro de la caja (5), cerca del eje de

entrada, y fluye al rodete. Las hojas curvadas del rodete impulsan el aceite

hacia afuera contra la caja. La caja está diseñada de tal modo que dirige el

aceite al orificio de salida.

BOMBAS REGULABLES:

Hay tres tipos básicos de bombas regulables: de engranajes, de paletas y de

pistones. Las bombas regulables tienen un espacio libre mucho más pequeño entre

los componentes que las bombas no regulables. Esto reduce las fugas y produce

una mayor eficiencia cuando se usan en sistemas hidráulicos de presión alta. En

una bomba regulable el flujo de salida prácticamente es el mismo por cada

revolución de la bomba. Las bombas regulables se clasifican de acuerdo con el

control del flujo de salida y el diseño de la bomba. La capacidad nominal de

las bombas regulables se expresa de dos formas.

Una

forma es por la presión de operación máxima del sistema con la cual la bomba se

diseña (por ejemplo, 21.000 kPa o 3.000 lb/pulg2). La otra forma es la salida

específica suministrada, expresada bien sea en revoluciones o en la relación

entre la velocidad y la presión específica. La capacidad nominal de las bombas

se expresa ya sea en l/min-rpm-kPa o gal EE.UU./min-rpm-lb/pulg2 (por ejemplo,

380 l/min-2.000 rpm-690 kPa o 100 gal EE.UU./min-2.000 rpm-100 lb/pulg2).

Cuando

la salida de la bomba se da en revoluciones, el flujo nominal puede calcularse

fácilmente multiplicando el flujo por la velocidad en rpm (por ejemplo, 2.000

rpm) y dividiendo por una constante.

BOMBAS DE ENGRANAJES:

Las bombas son componentes del sistema hidráulico que convierten la energía

mecánica transmitida desde un motor eléctrico a energía hidráulica. Las bombas

de engranajes son compactas, relativamente económicas y tienen pocas piezas

móviles. Las bombas de engranajes externas se componen de dos engranajes,

generalmente del mismo tamaño, que se engranan entre si dentro de una carcasa.

El engranaje impulsor es una extensión del eje impulsor. Cuando gira, impulsa

al segundo engranaje. Cuando ambos engranajes giran, el fluido se introduce a

través del orificio de entrada. Este fluido queda atrapado entre la carcasa y

los dientes de rotación de los engranajes, se desplaza alrededor de la carcasa

y se empuja a través del puerto de salida. La bomba genera flujo y, bajo

presión, transfiere energía desde la fuente de entrada, que es mecánica, hasta

un actuador de potencia hidráulica.

BOMBAS DE PALETAS - NO

BALANCEADAS:

La

parte giratoria de la bomba, o el conjunto del rotor, se ubica fuera del centro

del anillo de leva o carcasa. El rotor está conectado a un motor eléctrico

mediante un eje. Cuando el rotor gira, las paletas se desplazan hacia afuera

debido a la fuerza centrífuga y hacen contacto con el anillo, o la carcasa,

formando un sello positivo. El fluido entra a la bomba y llena el área de

volumen grande formada por el rotor descentrado. Cuando las paletas empujan el

fluido alrededor de la leva, el volumen disminuye y el fluido se empuja hacia

afuera a través del puerto de salida.

BOMBAS DE PALETAS - NO

BALANCEADAS:

En

la bomba de paletas no balanceada, que se ha descrito anteriormente, una mitad

del mecanismo de bombeo se encuentra a una presión inferior a la atmosférica,

mientras que la otra mitad está sometida a la presión total del sistema. Esto

da como resultado una carga en los costados sobre el eje mientras se encuentra

bajo condiciones de alta presión. Para compensar esto, la forma del anillo en

una bomba de paletas balanceada cambia de circular a forma de leva. Con este

diseño, los dos cuadrantes de presión se oponen entre sí. Dos puertos se

encargan de la entrada del fluido y otros dos bombean el fluido hacia afuera.

Los dos puertos de entrada y los dos puertos de descarga están conectados

dentro de la carcasa. Como se encuentran ubicados sobre lados opuestos de la

carcasa, la fuerza excesiva o la acumulación de presión sobre uno de los lados

es neutralizada por fuerzas equivalentes pero opuestas sobre el otro lado.

Cuando las fuerzas se equilibran, se elimina la carga en los costados del eje.

BOMBAS DE PISTÓN:

Las bombas de pistón axial convierten el movimiento giratorio de un eje de

entrada en un movimiento axial de vaivén, que se produce en los pistones. Esto

se logra por medio de una placa basculante que es fija o variable en su grado

de ángulo. Cuando el conjunto del barril de pistón gira, los pistones giran

alrededor del eje con las zapatas de los pistones haciendo contacto con y

deslizándose sobre la superficie de la placa basculante. Con la placa

basculante en posición vertical, no se produce ningún desplazamiento ya que no

hay movimiento de vaivén. A medida que el ángulo de la placa basculante aumenta,

el pistón se mueve hacia adentro y hacia fuera del barril siguiendo el ángulo

de la placa basculante. En el diseño real, el barril del cilindro está equipado

con varios pistones. Durante una mitad del círculo de rotación, el pistón se

mueve hacia fuera del barril del cilindro y genera un aumento del volumen. En

la otra mitad de la rotación, el pistón se mueve hacia adentro del barril del

cilindro y genera una disminución del volumen. Este movimiento de vaivén

succiona fluido y lo bombea hacia fuera.

MOTOR HIDRÁULICO:

El motor hidráulico convierte la energía hidráulica en energía mecánica. El

motor hidráulico usa el flujo de aceite enviado por la bomba y lo convierte en

un movimiento rotatorio para impulsar otro dispositivo (por ejemplo, mandos

finales, diferencial, transmisión, rueda, ventilador, otra bomba, etc.).

2.- DEPÓSITO

Su

misión es recuperar el fluido después de usarlo y mantener un nivel adecuado al

uso de la instalación. Véase 1.3.3.

3.- ACONDICIONADORES DEL ACEITE

Son dispositivos que nos permiten mantener el

aceite en unas condiciones de limpieza adecuadas al uso de los elementos de la

instalación, de tal manera, que alarga la vida de ésta.

Estos

elementos son:

FILTRO:

Es el encargado de retirar del aceite las partículas solidas en suspensión

(trozos de metal, plásticos, etc.) El aceite puede filtrarse en cualquier punto

del sistema. En muchos sistemas hidráulicos, el aceite es filtrado antes de que

entre a la válvula de control. Para hacer esto se requiere un filtro más o

menos grande que pueda soportar la presión total de la línea. Colocado el

filtro en la línea de retorno tiene también sus ventajas. Unas de las mayores

es su habilidad de atrapar materiales que entran al sistema desde los cilindros.

El sistema impedirá que entre suciedad a la bomba. Esto es verdad siempre que

no se agreguen materias extrañas al tanque, Cualquiera de los dos tipos de

filtro en las tuberías debe equiparse con una válvula de derivación.

MANÓMETRO:

Se pone después de la bomba e indica la presión de trabajo.

4.- RED DE DISTRIBUCIÓN:

Debe garantizar la presión y velocidad del aceite en todos los puntos de uso.

En las instalaciones oleohidráulicas, al contrario de las neumáticas, es

necesario un circuito de retomo de fluido, ya que este se vuelve a utilizar una

y otra vez. El material utilizado suele ser acero o plástico reforzado y

depende de su uso.

5.- ELEMENTOS DE REGULACIÓN Y

CONTROL: Son los encargados de regular el paso

del aceite desde las bombas a los elementos actuadores. Estos elementos, que se

denominan válvulas, pueden ser activados de diversas formas: manualmente, por

circuitos eléctricos, neumáticos, hidráulicos o mecánicos. La clasificación de

estas válvulas se puede hacer en tres grandes grupos: de dirección,

antirretorno y de presión y caudal.

FLUIDOS DE POTENCIA.

La

vida útil del sistema hidráulico depende en gran medida de la selección y del

cuidado que se tenga con los fluidos hidráulicos. Al igual que con los

componentes metálicos de un sistema hidráulico, el fluido hidráulico debe seleccionarse

con base en sus características y propiedades para cumplir con la función para

la cual fue diseñado. Se usan líquidos en los sistemas hidráulicos porque

tienen entre otras las siguientes ventajas:

- Los líquidos toman la forma del recipiente que los contiene.

- Los líquidos son prácticamente incompresibles.

- Los líquidos ejercen igual presión en todas las direcciones

- Los líquidos toman la forma del

recipiente que los contiene:

Los

líquidos toman la forma de cualquier recipiente que los contiene. Los líquidos

también fluyen en cualquier dirección al pasar a través de tuberías y mangueras

de cualquier forma y tamaño.

- Los líquidos son prácticamente

incompresibles:

Un

líquido es prácticamente incompresible. Cuando una sustancia se comprime, ocupa

menos espacio. Un líquido ocupa el mismo espacio o volumen, aun si se aplica

presión. El espacio o volumen ocupado por una sustancia se llama

“desplazamiento”.

De acuerdo con la Ley de Pascal, “la presión ejercida en un

líquido, contenido en un recipiente cerrado, se transmite íntegramente en todas

las direcciones y actúa con igual fuerza en todas las áreas”. Por tanto, en un

sistema cerrado de aceite hidráulico, una fuerza aplicada en cualquier punto,

transmite igual presión en todas las direcciones a través del sistema. Las

principales funciones de los fluidos hidráulicos son: • Transmitir potencia.

LAS PRINCIPALES FUNCIONES DE UN LIQUIDO HIDRÁULICO SON:

- Transmitir potencia

- Lubricar

- Sellar

- Refrigerar

TRANSMISIÓN DE POTENCIA

Puesto

que un fluido prácticamente es incompresible, un sistema hidráulico lleno de

fluido puede producir potencia hidráulica instantánea de un área a otra. Sin

embargo, esto no significa que todos los fluidos hidráulicos sean iguales y

transmitan potencia con la misma eficiencia. Para escoger el fluido hidráulico

correcto, se deben tener en cuenta el tipo de aplicación y las condiciones de

operación en las que funcionará el sistema hidráulico.

LUBRICACIÓN

Los

fluidos hidráulicos deben lubricar las piezas en movimiento del sistema

hidráulico. Los componentes que rotan o se deslizan deben poder trabajar sin

entrar en contacto con otras superficies. El fluido hidráulico debe mantener

una película delgada entre las dos superficies para evitar el calor, la

fricción y el desgaste.

ACCIÓN SELLANTE

Algunos

componentes hidráulicos están diseñados para usar fluidos hidráulicos en lugar

de sellos mecánicos entre los componentes. La propiedad del fluido de tener

acción sellante depende de su viscosidad.

ENFRIAMIENTO

El

funcionamiento del sistema hidráulico produce calor a medida que se transfiere

energía mecánica a energía hidráulica y viceversa. La transferencia de calor en

el sistema se realiza entre los componentes calientes y el fluido que circula a

menor temperatura. El fluido a su vez transfiere el calor al tanque o a los

enfriadores, diseñados para mantener la temperatura del fluido dentro de

límites definidos. Otras propiedades que debe tener un fluido hidráulico son:

evitar la oxidación y corrosión de las piezas metálicas; resistencia a la

formación de espuma y a la oxidación; mantener separado el aire, el agua y

otros contaminantes; y mantener su estabilidad en una amplia gama de

temperaturas.

VISCOSIDAD

La

viscosidad es la medida de la resistencia de un fluido para fluir a una

temperatura determinada. Un fluido que fluye fácilmente tiene una viscosidad

baja. Un fluido que no fluye fácilmente tiene una viscosidad alta. La

viscosidad de un fluido depende de la temperatura. Cuando la temperatura

aumenta, la viscosidad del fluido disminuye. Cuando la temperatura disminuye,

la viscosidad del fluido aumenta. El aceite vegetal es un buen ejemplo para mostrar

el efecto de la viscosidad con los cambios de temperatura. Cuando el aceite

vegetal está frío, se espesa y tiende a solidificarse. Si calentamos el aceite

vegetal, se vuelve muy delgado y tiende a fluir fácilmente.

Se

pueden diferenciar tres clases básicas de fluidos hidráulicos, estos son los

siguientes:

A.-

Líquidos de base acuosa: Aceite mineral en agua, Agua en aceite mineral, Agua

con glicerina y Glicol – agua.

B.-

Líquidos sintéticos: Esteres Fosfatados y Siliconas

C.-

Aceites minerales y vegetales.

En

algunos textos se incluye una cuarta categoría que es la de los fluidos que no

causan daño al medio ambiente, esto se refiere a que el daño será mínimo en

caso de un derrame.

ACEITE LUBRICANTE:

Todos los aceites lubricantes se adelgazan cuando la temperatura aumenta y se

espesan cuando la temperatura disminuye. Si la viscosidad de un aceite

lubricante es muy baja, habrá un excesivo escape por las juntas y los sellos.

Si la viscosidad del aceite lubricante es muy alta, el aceite tiende a

“pegarse” y se necesitará mayor fuerza para bombearlo a través del sistema. La

viscosidad del aceite lubricante se expresa con un número SAE, definido por la

Society of Automotive Engineers. Los números SAE están definidos como: 5W, 10W,

20W, 30W, 40W, etc.

ACEITES SINTÉTICOS:

Los aceites sintéticos se producen por procesos químicos en los que materiales

de composición específica reaccionan para producir un compuesto con propiedades

únicas y predecibles. El aceite sintético se produce específicamente para

cierto tipo de operaciones realizadas a temperaturas altas y bajas.

FLUIDOS RESISTENTES AL FUEGO:

Hay tres tipos básicos de fluidos resistentes al fuego: mezclas de glicol-agua,

emulsiones de aceite-agua-aceite y fluidos sintéticos.

Los

fluidos agua-glicol son una mezcla de 35% a 50% de agua (el agua inhibe el

fuego), glicol (químico sintético o similar a algunos compuestos con

propiedades anticongelantes) y espesantes del agua.

Los

aditivos se añaden para mejorar la lubricación y evitar la oxidación, la

corrosión y la formación de espuma. Los fluidos a base de glicol son más

pesados que el aceite y pueden causar cavitación de la bomba a altas

velocidades. Estos fluidos pueden reaccionar con algunos metales y material de

los sellos, y no se pueden usar con algunas clases de pintura.

Las

emulsiones de agua-aceite son los fluidos resistentes al fuego más económicos.

Al igual que en los fluidos a base de glicol, un porcentaje similar de agua

(40%), se usa como inhibidor al fuego.

Las

emulsiones agua-aceite se usan en sistemas hidráulicos típicos. Generalmente

contienen aditivos para prevenir la oxidación y la formación de espuma.

Los

fluidos sintéticos se usan bajo ciertas condiciones para cumplir requerimientos

específicos. Los fluidos sintéticos resistentes al fuego son menos inflamables

que los aceites lubricantes y mejor adaptados para resistir presiones y

temperaturas altas. Algunas veces los fluidos resistentes al fuego reaccionan

con el material de los sellos de poliuretano y en estos casos puede requerirse

el uso de sellos especiales.

VIDA ÚTIL DEL ACEITE HIDRÁULICO

El

aceite hidráulico no se desgasta. El uso de filtros para remover las partículas

sólidas y contaminantes químicos alargan la vida útil del aceite. Sin embargo,

eventualmente el aceite se contamina tanto que debe reemplazarse. En las

máquinas de construcción, el aceite se debe cambiar a intervalos de tiempos

regulares. Los contaminantes del aceite pueden usarse como indicadores de

desgaste no común y de posibles problemas del sistema.

LIMITADOR DE PRESIÓN EN SISTEMAS HIDRÁULICOS

Son válvulas de

seguridad que evitan la rotura de órganos mecánicos e hidráulicos. Estas válvulas

se llaman “normalmente cerradas”. Son o bien de acción directa, o bien

pilotadas y están siempre montadas en derivación. Su tubo de drenaje puede ser

interno o externo. Por lo general son regulables.

VÁLVULAS DE ACCIÓN DIRECTA: Estas válvulas

son de muchos tipos. Las más sofisticadas, montadas en los circuitos de

potencia, permiten un caudal máximo de salida de 150 litros / minuto, bajo una

presión de apertura de 200 bar. Sin embargo, es aconsejable utilizarlas para

aplicaciones de potencia más modestas para reducir el calentamiento del fluido.

Estas válvulas aseguran igualmente y con muy buen rendimiento, la protección de

los receptores. Las más sencillas de estas válvulas están constituidas por:

- Una bola, un

asiento y un resorte calibrado

-

Una bola, un asiento, un resorte y un dispositivo de regulación del resorte

-

Una aguja o cono, un asiento y un resorte calibrado

- Una aguja o cono, un

asiento y un dispositivo de regulación del resorte

- Una arandela de

estanqueidad en elastómero o en plástico

- Un cojín de aceite o

tubo amortiguador (para minimizar el movimiento vibratorio perjudicial de las

bolas, las agujas o conos y de los émbolos, producto de las altas presiones a

que son sometidos

Válvulas de limitación

de presión pilotadas Una válvula de limitación de presión pilotada puede estar

constituida según se indica en la figura.

La

cara derecha del pistón principal (5) está dirigida hacia el fluido del

circuito de presión; un orificio (a) en el pistón (5) pone en comunicación la

“presión del circuito” con la cámara posterior de éste. Detrás del pistón (5)

está situado un resorte (4). En (R) figura el orificio de descarga: retorno al

depósito (cuando funciona la válvula). La cámara posterior del pistón (5) está

unida “al piloto” (3) por un orificio calibrado (b).El piloto no es más (que

una válvula de limitación de presión de “acción directa”. El aceite que

atraviesa el orificio (a) se encuentra tapado por el cono piloto (3) comprimido

contra su asiento por el resorte (2). En este croquis figuran igualmente un

dispositivo de regulación (1) del resorte (2) y un retorno al depósito

(R’).Este retorno, de caudal extremadamente débil, es utilizado por el fluido,

antes del desplazamiento del pistón principal (5) y durante su apertura (acción

de descarga). La compresión del resorte (2) es quien determina el calibrado de

la válvula y por tanto el desplazamiento del pistón (5) hacia la izquierda,

mientras que el resorte (4) hace el papel de soporte y de acelerador de cierre.

Las características de compresión de este último resorte son muy reducidas.

Debe

tenerse en cuenta que, si el calibrado del resorte (2) determina la presión de

apertura, no gobierna el funcionamiento global de la válvula, lo cual se

explica de la forma siguiente: El fluido del circuito puede penetrar en la

cámara posterior del pistón principal (5) por el orificio calibrado (a) y

llegar frente al cono piloto (3) a través del orificio calibrado (b). En el

momento exacto en el que la presión en el circuito va a alcanzar (pero aún no

ha alcanzado) el valor de calibrado del resorte (2), la presión en el conjunto

de la válvula “pilotada”, es decir, detrás de (A), es estática. En cuanto la

presión ejerce sobre el cono piloto (3) un empuje preponderante sobre el empuje

antagónico ocasionado por el resorte (2), el cono piloto (3) se desplaza hacia

la izquierda y descubre el retorno (R’), por lo que el fluido circula hacia el

depósito por este orificio. La sección del orificio (b) es muy superior a la del

orificio (a); se comprende por lo tanto que la pérdida en fluido por (b) no

puede ser compensada por el caudal que proviene de (a). Por lo tanto, de ello

se deriva una pérdida de carga detrás del pistón principal (5) que se desplaza

francamente hacia la izquierda, permitiendo un gran caudal de retorno hacia

(R). Cuando la presión disminuye, el cono del piloto vuelve a apoyarse sobre su

asiento y el pistón principal cierra el retorno hacia (R).

VENTAJAS E INCONVENIENTES DE LAS

VÁLVULAS DE LIMITACIÓN DE PRESIÓN PILOTADAS

Este

tipo de válvulas tienen la ventaja de que prácticamente no vibran, además de

que permiten una gama de regulación más amplia; sin embargo, tomando en cuenta

que a partir del momento en que actúa la válvula, todo el fluido transportado

por la bomba regresa al depósito, por las dimensiones de ésta, se da cierto

calentamiento; así también, si no se tiene el cuidado suficiente para mantener

limpio el aceite que es transportado, éste puede obstruir la sección del

orificio del pistón principal.

No hay comentarios:

Publicar un comentario